Pour plus d’informations, contactez notre équipe d’expert :

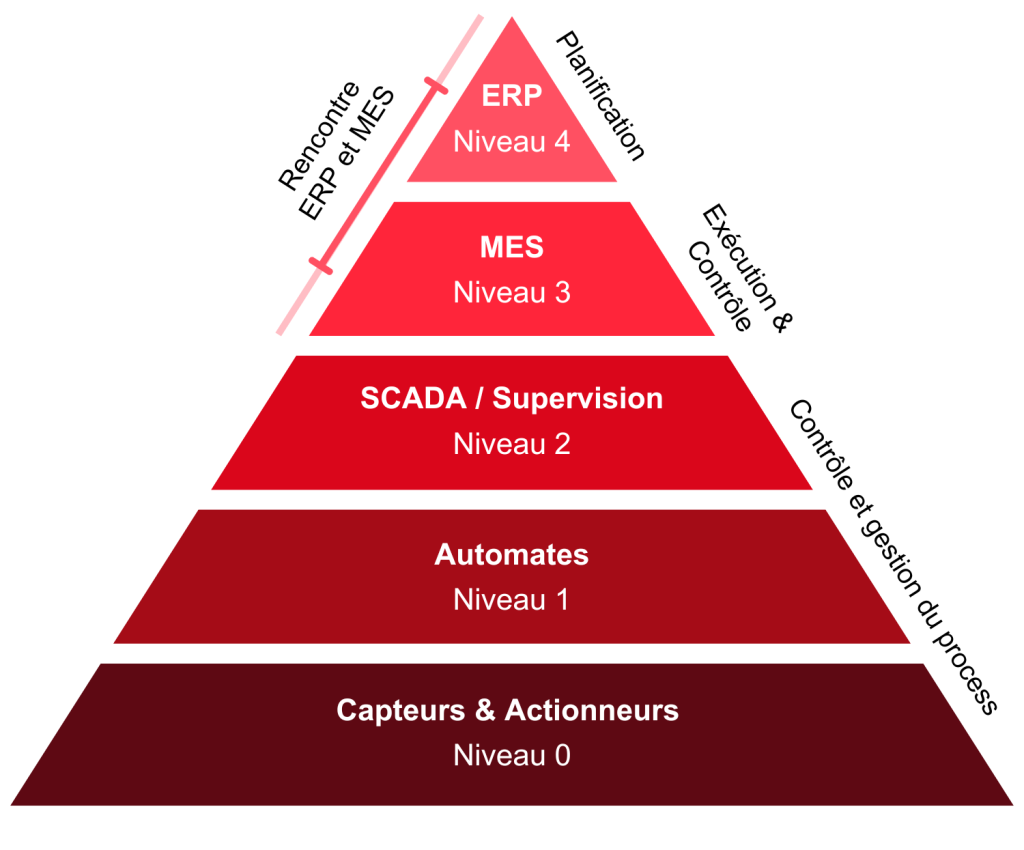

La frontière entre l’ERP (système de planification des ressources de l’entreprise) et le MES (système de gestion de la production) a toujours été floue. Ces deux outils sont fondamentaux dans l’ère des usines robotisées, connectées et intelligentes qu’est l’industrie 4.0. Définir le rôle de chacun permettrait de mieux comprendre leurs applications et leurs limites.

L’ERP est un outil qui est omniprésent dans l’industrie actuelle. Toutes les entreprises en ont une utilisation quotidienne. Il fournit une vue globale et aide à la planification des ressources en passant par la gestion des opérations commerciales et financières. Dans une organisation de production, l’ERP va représenter la structure des données concernant les ressources comme les articles, les matières premières, les nomenclatures, les recettes, les gammes de production, les ordres de fabrication, les stocks, les lots, les quantités, etc.

Dans l’industrie agroalimentaire, un système ERP peut aider à gérer les processus liés à la chaîne d’approvisionnement, à la gestion des fournisseurs, à la planification de la production et à la gestion des commandes.

Un MES est un logiciel qui permet d’optimiser la production grâce à sa collecte en temps réel des données de production sur l’ensemble de la chaîne de production, des informations sur la fabrication en passant par les arrêts, les contrôles qualité et les non-conformités. Sur un site de production, cet outil permet de faire le lien entre l’ERP, les machines et les équipes opérationnelles, d’automatiser l’orchestration de la production et d’optimiser le protocole de maintenance.

Le MES est conçu pour répondre aux besoins spécifiques de votre entreprise. Destiné principalement aux responsables de la production, il leur offre un contrôle précis et opérationnel de la production. Ce logiciel coordonne les tâches détaillées de fabrication et alimente l’ERP avec des données précises sur les processus de production.

Dans l’industrie agroalimentaire, un MES vérifie et contrôle les processus de transformation des matières premières en produits finis, en garantissant la conformité aux normes de qualité et de sécurité alimentaire.

L’ERP et le MES sont deux solutions qui s’ajustent aux besoins spécifiques de chaque entreprise, ce qui explique pourquoi leurs rôles peuvent varier d’une organisation à l’autre. Il est donc possible qu’ils se chevauchent sur certains aspects, rendant crucial de bien définir les fonctions respectives de chacun. Cela permet de limiter les redondances et d’optimiser la chaîne de production. En général, l’ERP se concentre sur la planification des ressources, tandis que le MES intervient principalement dans l’exécution des processus de production.

Le MES opère sur une échelle de temps différente de celle de l’ERP, car il nécessite une vue en temps réel pour vérifier des éléments tels que la bonne matière, le FIFO, le FEFO, les DLU, ou encore pour intégrer des règles internes. En revanche, l’ERP actualise ses données, au mieux, toutes les demi-journées. Cette divergence dans les délais de traitement impacte le pilotage des processus, la traçabilité, ainsi que l’amélioration des performances de votre chaîne de production.

Dans le secteur de l’agroalimentaire, le MES est un outil indispensable lorsque l’on veut intégrer l’industrie 4.0 aux côtés d’autres solutions digitales performantes telles que le cloud, ERP, l’intelligence artificielle, IoT, etc.

Intégrer un MES dans sa chaîne de production agroalimentaire permet d’accroître la productivité, booster les performances, d’assurer la qualité de la production pour éviter des coûts de non-qualité, gagner en traçabilité, avoir une vue plus fine de celle-ci, faciliter le respect de la réglementation et le suivi en cas d’audit. Le MES va également servir à gérer les contrôles et les prélèvements sur la chaîne de production.

En l’absence de MES sur votre site de production, les informations concernant la chaîne de production, qui seraient normalement transmises automatiquement à l’ERP, doivent être saisies manuellement par un opérateur à l’aide d’un formulaire généré par le logiciel ERP.

Certains industriels vont jusqu’à demander un ERP personnalisé intégrant les fonctionnalités d’un MES. Cependant, cette approche présente des inconvénients majeurs : l’ERP n’est pas conçu comme un outil d’atelier et ne peut pas se connecter aux équipements. De plus, elle entraînerait une perte de temps due à la saisie manuelle avec du matériel inadapté aux opérateurs. Cette solution s’avère donc peu optimale pour les utilisateurs, tout en étant contraignante sur les plans budgétaire et évolutif.

La traçabilité sur vos chaînes de production est assurée avec ERELIA qui met à votre disposition sa solution MixingPack, garantit la traçabilité sur vos chaînes de production. Cette solution vous permet de vous assurer que les formules sont réalisées conformément aux bonnes pratiques, en utilisant les bons ingrédients et les bonnes quantités, tout en vous offrant une vue en temps réel de la production. MixingPack guide vos opérateurs dans l’exécution des formules et recettes, en s’appuyant sur les nomenclatures produits, les ordres de fabrication, et les gammes transmises par l’ERP. Cette solution vous permet de suivre la qualité et la conformité de vos produits aux réglementations en matière de formulation chimique et aux spécifications requises (DGCCRF, ISO 9001, ISO 22000, IFS, FDA, etc.) dans les secteurs de la chimie, de l’agroalimentaire, de la biotechnologie, de la parfumerie et de la pharmacie.

Les données exportées du MES vers l’ERP vont permettre de suivre les informations sur les consommations en temps réel, les déclarations de production, des ordres de fabrication, les changements d’états de l’ordre de fabrication, le statut des opérations, etc.

L’exportation des données entre l’ERP et le MES peut se faire de manière synchrone, c’est-à-dire en temps réel pour disposer des informations à l’instant T ou de manière asynchrone avec un échange d’information, de même que la déclaration de production.

Pour faciliter l’interface entre notre solution MixingPack et votre ERP, ERELIA en plus d’être éditeur et intégrateur de logiciel, travaille avec plusieurs intégrateurs d’ERP et possède des interfaces standardisées avec certains ERP.

Traçabilité

De la réception en passant par les recettes, les matières premières, …, jusqu’à l’emballage du produit fini.

Éviter les erreurs

Erreurs humaines : erreurs de pesée, de choix de MP, de respect des recettes, des règles de sécurité (EPI, pictogrammes).

Lorsqu’un certain ordre dans le mélange de MP doit être respecté pour obtenir le produit final, alors, si l’opérateur se trompe pour la MP2, le mélange est peut-être non conforme (plusieurs situations sont alors établies dans ce cas).

Résultat : on a un gaspillage de matière première.

Lorsqu’un opérateur doit mettre X kg de MP 1 + Y kg de MP 2 : s’il est hors tolérance pour la MP 1, alors, il en met trop et il doit donc refaire un calcul pour équilibre.

Résultat : perte de temps et les OF doivent changer dans l’ERP.

MP = Matière première

Hors tolérance = Tolérance / Marge d’erreur autorisée au préalable dans l’ERP

OF = Ordre de fabrication

Problème perçu avant l’expédition.

Problème passé inaperçu

Le déploiement de la solution MixingPack commence par une analyse fonctionnelle sur site afin d’établir un cahier des charges (CDC) en collaboration avec des intégrateurs ERP. Cette étape va permettre à notre équipe d’experts de pouvoir définir les besoins spécifiques de l’entreprise. Chez ERELIA, nous accordons une importance primordiale à l’ergonomie pour vos opérateurs et cela passe par l’identification vos besoins en termes de matériel (écrans de pesée, scanners, imprimantes, etc.) et assurons également les liaisons avec votre équipement existant (balances, pesons, automates). Nous procédons ensuite à la configuration du serveur et de la base de données, puis nous effectuons l’installation du logiciel et le déploiement opérationnel sur les postes de travail.

Pour optimiser les opérations industrielles, il est donc essentiel de faire interagir ces deux systèmes que sont l’ERP et le MES mais en prenant toujours en compte vos cas d’entreprise et vos besoins.

Pour plus d’informations, contactez notre équipe d’expert :